Nordic Sugar arbejder løbende med proces- og energioptimering på sine fabrikker i Nakskov og Nykøbing Falster. Et nyt optimeringsprojekt på fabrikken i Nakskov er genanvendelse af varme fra procesdamp til forvarmning af luften ind til de to kedler, som anvendes til fordampning af sukkersaften fra de udkogte roesnitter.

»Nordic Sugar Nakskov har et stort ønske om at anvende så meget restvarme som overhovedet muligt, og vi vil meget gerne have, at restvarmen kan få effekt så tidligt som muligt i processen, fordi vi derved kan spare primær energi og derved opnå en direkte besparelse på forbrugt brændsel. Den nye løsning med genanvendelse af varme fra procesdamp svarer til en årlig effekt på cirka 4.500 MWh, som vi fremover ikke skal bruge fuel til at producere på de to kedler. Den fuel-besparelse betaler investeringen på tre millioner kroner tilbage på cirka 1,5 år,« fortæller Anders Jørgensen-Juul, Head of Projects ved Nordic Sugar Nakskov.

Der anvendes cirka tre ton damp i timen til at forvarme kedelluften, og den effektmæssige besparelse er beregnet til 1,7 MW.

»Vi bruger faktisk varme fra damp, som allerede har kørt gennem fem fordampningstrin, og temperaturen i dampen er helt nede på 105-110 °C. Så vi hiver så meget af den sidste anvendelige varme ud som muligt,« siger Anders Jørgensen-Juul.

Fra 40 til 80 °C luft

Baggrunden for den nye optimeringsløsning er, at sukkerfabrikken i Nakskov står over for en konvertering fra kul og HFO til Light Fuel Oil som primær brændsel i en overgangsperiode på tre år, indtil fabrikken bliver konverteret til naturgas og biogas fra 2024.

»Vores dispensation til brug af HFO og kul udløber i løbet af næste kampagne, og derfor er vi nødt til at gå over på LFO – Light Fuel Oil – indtil vi er koblet på gasnettet om tre år. LFO er et dyrere fuel end HFO og kul, og derfor er der nu en anledning og en god business case ved at lave en løsning, som mindsker behovet for fuel til at drive kedlerne,« siger Anders Jørgensen-Juul.

Når næste sukkerkampagne begynder i slutningen af september 2021, og produktionsanlæggene går i gang på fabrikken, bliver det med den nye friskluft-forvarmning af kedlerne. I dag er luften til kedlerne på 40°C, men luften vil fremover være forvarmet til 80-95°C. De 40°C opnås i dag ved, at indsugningen til kedlerne sidder under loftet i kedelhuset. Men fremover vil to store vand-til-luft varmevekslere sørge for at opvarme luftstrømmen til kedlerne K60 og K61, som er højtrykskedler på 60 bar.

Rustfri, syrefaste vand-til-luft vekslere

På den kolde side vil luften skulle forvarmes fra 40 til 80⁰C – med flows på cirka 60.000 og 81.500 m3/h for de to vekslere (masseflow på 21,26 og 28,87 kg/s). Det overvejes at forvarme højere end 80⁰C, men dette er endnu ikke afklaret. Luftforvarmning til 95⁰C vil være en realistisk forvarmning med den restvarmetemperatur, der ønskes brugt, og det vil give en bedre business case, men at gå højere end det vil være en udfordring på grund af mulig varmeovergang i dampveksleren, uden at en anden varmekilde med højere temperatur anvendes. Det vil dog have en negativ effekt på business casen.

På den varme side (vand) vil der være vand på 100⁰C ved indgangen til veksleren og 70°C i udgangen af veksleren. Da det ikke er en kritisk faktor for, at kedlerne kan køre, er der mulighed for at trimme på parametrene til at sikre den mest optimale drift. Dette vil også være afhængigt af fabrikkens aktuelle fart, sukkerindhold og produktionsbalance.

Faktisk er det ikke første gang, at fabrikken prøver at udnytte restvarme fra overskudsdampen, som ellers bare bliver lukket ud i et køletårn.

»Vi har tidligere foretaget en lignende optimering, som desværre blev taget ud af drift, fordi man på daværende tidspunkt anvendte kondensat direkte fra produktionen, som tærede varmevekslerne væk i løbet af én produktionsperiode. I det nye projekt har vi opgraderet med rustfri, syrefaste vekslere samt lavet en separat varmekreds, så det syreholdige damp/kondensat ikke kommer i direkte kontakt med forvarmerudstyret, og derved opnår vi forhåbentlig lang levetid på løsningen,« siger Anders Jørgensen-Juul.

Udfordring med NOx

Den øvre begrænsning for forvarmning ligger nu i forhold til hvilken restvarme, der er til rådighed, samt hvor høj temperatur, luften kan forvarmes til, da en højere indblæsningstemperatur har indflydelse på dannelsen af NOx i kedlen.

»Vi er nødt til at kontrollere temperaturen nøje på kedelanlægget for at holde emissionsgrænserne. Vi må ikke komme over 100°C på friskluft-forvarmningen. Hvis vi skal over denne grænse, kan en mulighed være at indføre Flue Gas Recirculation, som kan hjælpe til, at en del af den dannede varme i flammen absorberes i røggassen. Derved dæmpes temperaturen i flammen på brænderen og giver mindre dannelse af NOx. Den sidste parameter er afgørende for vores friskluftblæsere, som giver luft til brænderne, og er placeret efter friskluft-forvarmningen. Når luften varmes op, skal disse blæsere give en større mængde luft, fordi volumen for at få den samme mængde ilt frem til kedlen bliver større. Dette er vigtig viden at have, når man højner indblæsningstemperaturen i en kedel. Der er klare fordele, fordi man sparer fuel, men også nogle afledte effekter, man skal være opmærksom på. Emissionsgrænser skal overholdes, og det styrer i sidste ende vores processer,« forklarer Anders Jørgensen-Juul.

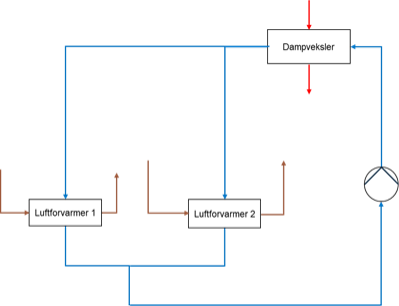

Principskitse af ny forvarmerløsning

Simplificeret skitse af processen hos Nordic Sugar: Procesdamp (rødt) varmer en lukket kreds med vand (blåt) op, som dernæst skal forvarme frisk luft (brunt). Dampveksleren er fra et tidligere projekt, så den nye løsning drejer sig om luftforvarmer 1 og 2, som leverer luft til de to kedler.