Nedenstående er et uddrag af kapitel 3

Japanerne lærte bl.a. om forebyggende, planlagt vedligehold i USA (Planned Maintenance – PM), og da Japanerne er et grundigt og disciplineret folk, etablerede de i 1961 et institut med navnet Japan Institute of Plant Maintenance, forkortet til JIPM. Dette institut samordnede de mange gode ting, som gennem 1960’erne var udviklet i de største japanske virksomheder, og udviklede på det grundlag deres egen vedligeholds-filosofi, der i 1971 fik navnet Total Produktiv Vedligehold (oversat fra engelsk: Total Productive Maintenance, almindeligvis forkortet til TPM).

En af de største japanske virksomheder, Toyota, har siden 1960’erne været trendsættende gennem deres produktionsfremmende systemer, som i dag i industrien går under navnet Toyota Production System, kendt under forkortelsen TPS.

TPM’s hovedmål

TPM bygger på følgende logik:

Det er kun, når en maskine producerer et fejlfrit emne eller en fejlfri service, at virksomheden er i stand til at tjene penge.

Når dette hovedmål er opnået, vil man have forbedret anlæggenes tilgængelighed, formindsket omkostningerne og forøget produktiviteten. Hermed sikres de bedste forudsætninger for et optimalt flow og dermed LEAN.

Eksempler fra virksomheder verden over, der bygger deres produktions- og vedligeholdelseskoncept på TPM, viser:

• at antallet af havarier kan formindskes markant

• at tilgængeligheden kan forøges med mere end 25 %

• at produk¬tionsfejl kan formindskes med 90 %

• at produktivite¬ten kan øges med 40-50 %.

Tallene er fra virksomheder, som endda før indførelse af TPM var veldrevne i såvel produktionsafdelinger som vedligeholdsafdelinger.

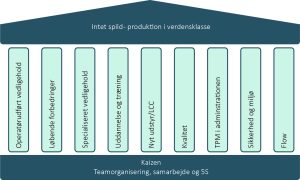

Fig. 3.1: TPM-templet med de ni hovedaktiviteter. Kilde: Japan Institute of Plant Maintenance (JIPM) og Michael Vaag.