Varmevekslere bruges i snart sagt alle industrielle processer, hvor emner skal varmes op eller køles ned – og de er utrolig effektive til at sikre, at der er så lille et energitab som muligt. Men når varmevekslerne smudser til, går det ud over effektiviteten, som man blandt andet ser det i olie- og papirindustrien. Det kræver rengøring og dermed kostbar nedetid, men Teknologisk institut har udviklet en smudsafvisende coating, som mærkbart reducerer rengøringsbehovet.

Når man i industrien arbejder med opvarmning eller nedkøling er der ofte et ønske om at gøre det så energieffektivt som muligt, så man får trukket den maksimale mængde energi ud og ikke smider noget væk. Varmevekslere er utrolig effektive til at sikre, at der sker så lille et energitab som muligt.

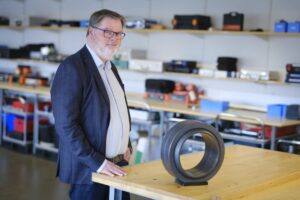

»Hvis man for eksempel har en produktion, der producerer en form for spildevand, som er varmt, når det kommer ud, så er det oplagt at bruge varmevekslere til at trække restvarmen ud af spildevandet og bruge den til at varme det nye procesvand,« siger Claus Bischoff, seniorkonsulent på Teknologisk institut.

Varmevekslere er et kæmpe forretningsområde, og de bruges flittigt i en række industrier. Især olie- og papirindustrien er storbrugere af varmevekslere, men det kunne også være inden for medico, kemisk industri og fødevareproduktion. Problemet med varmevekslerne opstår, når de smudser til – også kaldet fouling. I papirindustrien, hvor der bruges masser af vand og energi, sker det for eksempel, fordi der er masser af pulp, som blander sig i vandet.

Fouling sætter sig som aflejringer på overfladen af varmeveksleren, og det reducerer varmeovergangen, så varmeveksleren bliver mindre effektiv. Væskegennemstrømningen reduceres også, og det betyder, at der processeres mindre materiale per tid – eller at der skal bruges mere energi på at pumpe materialet igennem. Så man oplever, at en varmeveksler fouler til, koster det derfor effektivitet på flere områder. Det problem tager Teknologisk Institut hånd om med en smudsafvisende coating, som reducerer fouling markant.

Tynd og effektiv coating

Ved hjælp af en såkaldt sol-gel overfladeteknologi har Teknologisk Institut udviklet forskellige typer af coating, som har det til fælles, at de er afvisende – det vil sige, at der ikke sætter sig noget fast på dem.

»I forhold til varmevekslere er der tre faktorer, som gør coatingen meget effektivt. For det første har den en meget lav overfladeenergi, så den er olie og vandafvisende. For det andet er den meget glat, så der er ikke små revner eller sprækker, som fouling kan vedhæfte sig godt til. Endelig er vores sol-gel coatings ikke særlig reaktionsdygtige, så man får ikke den samme kemiske interaktion mellem sol-gel coating og fouling, som man gør med en varm metaloverflade,« fortæller Claus Bischoff.

Desuden er coatingen blot 10 mikrometer tyk, så varmeoverførslen påvirkes slet ikke i samme grad, som hvis der var tale om en tyk coating, som man ser andre steder – det vil sige, at der er et meget lille effekttab.

»Vi lavede en test, hvor en ikke-coatet varmeveksler blev sat i drift samtidig med en varmeveksler, som netop havde fået en tynd coating. Begge blev overvåget, og de første ti dage var den coatede en smule dårligere på grund af det lille effekttab. Herefter betød den fouling, som blev bygget op på den ikke-coatede varmeveksler, at den coatede var bedst, da den fastholdt samme ydelse. Havde det for eksempel være en tykkere epoxy-coating, var der måske gået tre måneder før breakeven,« lyder det fra Claus Bischoff.

Stor værdi af reduceret nedetid

Coatingen giver værdi, fordi den reducerer behovet for rengøring. I de fleste brancher har man fokus på serviceintervaller, og hvis man for eksempel kan fordoble tiden mellem service, er det mange penge værd.

Hvis man i olieindustrien har en pladevarmeveksler, som for eksempel bliver brugt til at køle råolie ned med, så kan den under normal drift køre i måske et halvt år. Herefter er der kommet så tykt et fouling-lag på den, at varmeovergangen er for dårlig og tryktabet for stort. Så bliver man nødt til at tage den ud af drift for at servicere den.

»Når vi har coatet pladevarmeveksleren, vil den efter et halvt år ikke have nogen særlig fouling – måske kan den køre i tre år, før den fouler til. Det gør en kæmpe forskel, for specielt i olieindustrien er service af varmevekslere meget udfordrende,« siger Claus Bischoff.

Hvis en varmeveksler på en produktionsplatform fouler til, skal den tages ud af drift, mens man sætter en backup-veksler ind. Herefter skal den transporteres på land med skib, men hvis det er februar og storm, går der måske halvanden måned, før et skib kan lægge til. Når den er på land, skal den fragtes med lastbil til et servicecenter, hvor den så skal rengøres, samles, trykprøves og så skilles ad igen for at blive sendt retur. Alt i alt giver det en masse logistik og håndtering. Desuden er der nogle afledte positive effekter, hvis servicebehovet kan reduceres fra hvert halve år til hvert tredje år – herunder reduceret nedetid, højere driftssikkerhed, frigivelse af arbejdskraft og mindre risiko for udslip af olie.