Nedenstående er et uddrag af kapitel 13

Det er en proces, som på en entydig og struktureret måde kan anvendes til at fastlægge den optimale vedligeholdsstrategi på den givne udrustning i det tilhørende driftsmiljø, set ud fra en konsekvensmæssig betragtning. Korrekt udført, vil metoden kunne anvendes som prioriteringsmodel i forbindelse med kortsigtet såvel som langsigtet vedligeholdsplanlægning, da man løbende kan identificere, og dermed opprioritere, det udstyr, hvor konsekvenserne ved et svigt er størst. Omvendt vil det også være muligt at nedprioritere indsatsen, og dermed udgifterne, på de anlæg, hvor konsekvenserne ved et svigt er marginale. RCM fastlægger det optimale niveau, således at man hverken ”overvedligeholder” eller ”undervedligeholder”, men derimod finder det rette niveau i forhold til det givne driftsmiljø.

Vejen for mange virksomheder er minimering af driftsmæssige risici, fastlæggelse af vedligeholdsbehovet, bestemmelse af, om vedligeholdsressourcerne er korrekt fordelt samt finde de potentielle muligheder for en forøget produktion ved forbedret vedligehold. Målene indeholder følgende:

- At bestemme den rette aktiv-strategi

- At prioritere indsatserne

- At forøge anlæggets pålidelighed og dermed tilgængelighed

- At reducere indsatsene, hvor det ikke er nødvendigt

- At reducere risici og konsekvenserne ved svigt

- At lave kvalificeret dokumentation i forhold til myndigheder og andre interessenter.

Metodik og hovedelementerne i RCM

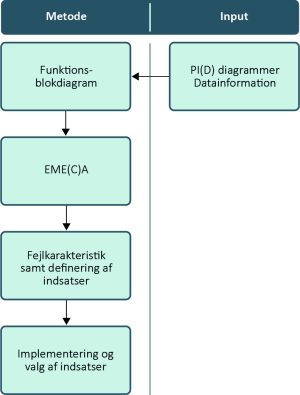

Fig 13.1: Overordnet metodik

RCM-metoden understøttes ved besvarelse af syv hovedelementer, som skal afvikles i den angivne rækkefølge for at sikre bedst mulig løsning.

De syv elementer er følgende:

1. Hvad er enhedens funktion med tilhørende driftsdata i enhedens nuværende operative position?

2. Hvorledes kan enheden fejle i at udfylde sin funktion?

3. Hvad skyldes hver enkelt funktionsfejl?

4. Hvad sker der, når hver enkelt fejl opstår?

5. Hvad er konsekvensen af hver enkelt fejl?

6. Hvad kan der gøres for at undgå hver enkelt fejl?

7. Hvad bør der gøres, hvis fejlen ikke kan forebygges?

Fejltyper og effektanalyser (FMEA)

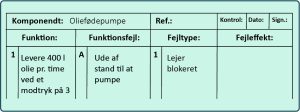

Som en hjælp til analysens fire første spørgsmål findes et skema, som benævnes FMEA (Failure Mode and Effect Analyze). Skemaet ses ofte udbygget med felter, der skal hjælpe ved fastlæggelse af konsekvensen eller kritikaliteten (Criticality), og skemaet kaldes i så fald for FMECA.

Fig. 13.3: Hovedet på et datablad til FME(C)A-analyse.