Moderne vindmøller kan ikke bygges uden betydelige mængder støbejern, der særligt anvendes i komponenter i nacellen.

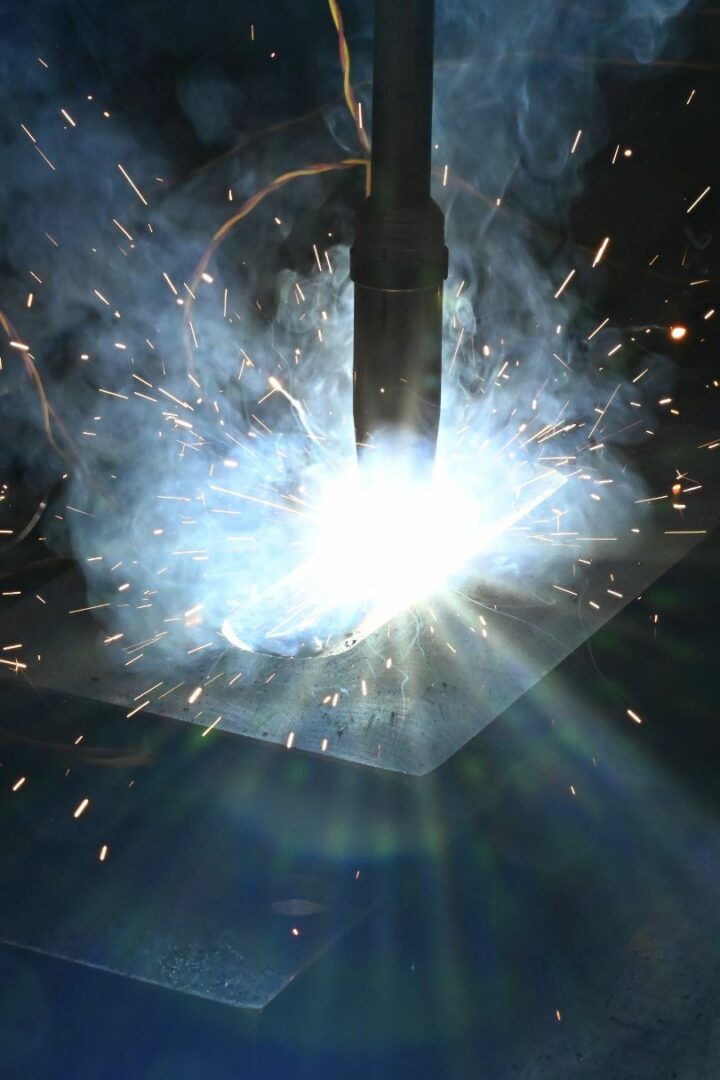

I processen frem mod den færdige mølle er der identificeret store energimæssige og økonomiske besparelsespotentialer, hvis man kan implementere nye svejseprocesser i produktionen af støbejernsemner til vindmøllerne. Det er målet for WeldCast-projektet, der er støttet af Innovationsfonden.

Analyser viser et besparelsespotentiale på ½-1 procent af de samlede omkostninger på cirka tre millioner euro per mølle. Alene omkostningerne til nacellen vil blive reduceret med cirka 10-15 procent, lyder projektestimatet.

I WeldCast er vindmølleproducenterne Siemens Gamesa Renewable Energy og Vestas gået sammen med FORCE Technology, DTU Vind og Energisystemer og Baettr om at udvikle en ny metode til at svejse støbejernskomponenterne til vindmøller.

»Branchen har set, at det er en fordel, at man går sammen om at udvikle standardiserede processer og teknologier for at bringe prisen på el fra vindmøller længere ned. Derfor er konkurrenter gået sammen i WeldCast om at udvikle nye svejseprocesser, som branchen kan bruge til at gøre vindkraft mere konkurrencedygtig,« siger Kaare Jensen, svejsespecialist hos FORCE Technology.

Mekanisk nedslidning i møller

FORCE Technology står for opgaven med at udvikle en ny svejseteknologi, der vil muliggøre montagesvejsning og reparationssvejsning af store støbejerns-komponenter.

Udvikling af industrialiserede svejsemetoder til store støbejerns-komponenter vil blive understøttet af state-of-the-art karakterisering og modellering med henblik på udvikling af nye svejsespecifikationer og kvalitetskontrol, som kan komme til at udgøre en industristandard.

»En vindmølle forventes at være i drift i mindst 20 år, og det stiller store krav til kvaliteten af blandt andet nacellen, hvor en del af de bærende emner er lavet i støbejern. Der er jo næsten konstante vibrationer i en vindmølle, som over tid udsætter komponenterne for nedslidende mekaniske påvirkninger. Eventuelle revner i støbejernet kan udvikle sig så alvorligt, at man må reparere eller udskifte dem. Derfor er kvalitetskravene til støbejern i vindmøller meget høje, og det kan være nødvendigt, at fejlbehæftede emner bliver støbt om. Det er kostbart og energikrævende, og målet er, at færre emner skal støbes om. I stedet skal man kunne reparere emnerne med svejsning, så man kan holde produktionslinjen kørende uden store afbrydelser og forsinkelser,« fortæller Kaare Jensen.

Krævende omsmeltning af støbejernsemner

Visionen for WeldCast er, at fejlbehæftede støbejernsemner hurtigt og sikkert kan repareres med automatiseret svejsning – i første omgang på støberiets produktionslinje, men måske også i felten efter installation i en vindmølle. Derfor skal der anvendes små, mobile svejserobotter og flytbare automations-løsninger, som kan arbejde på præcist definerede områder af emnet ud fra bestemte koordinater.

Hvis man lykkes med WeldCast, er perspektiverne store: Det vil give mulighed for sammenføjning af store støbejernskomponenter til modulopbygning og reparation af fejl i komponenter, der ellers ville blive omsmeltet. At implementere muligheden for monteringssvejsning vil hjælpe mindre støberier ind i forsyningskæden – især når møller og komponenter bliver stadigt større.

Der vil også på sigt være mulige besparelser i vedligehold ved brug af reparationssvejsning i opsatte vindmøller, så man dermed undgår fuld udskiftning af nacellen og rotoren samt opnår en reduktion i omkostninger og kompleksitet ved transport.

»En stor del af gevinsten ved at kunne udføre svejsning af fejlbehæftede støbejernskomponenter er, at man sparer den meget energikrævende proces med at omsmelte store, fejlbehæftede støbejernsemner. Det er måske den største enkeltbesparelse og dermed gevinst i projektet,« siger Kaare Jensen.

WeldCast-projektet faciliteres af Energy Cluster Denmark og afsluttes i 2024.

Læs mere om WeldCast:

https://ipaper.ipapercms.dk/MaskinmestrenesForening/2023-mm08/?page=48

https://www.energycluster.dk/nyt-stort-innovationsprojekt-skal-faa-prisen-ned-paa-vindenergi/